波峰焊密脚插座连锡问题分析 ![]()

波峰焊密脚插座连锡问题分析

我们知道波峰焊的一个主要问题就是密脚插座连锡,连锡主要和下面3 个因素相

关:1、插座的间距;2、插座的传送方向;3、插座引脚出板的长度。从这三个方向着手,

可以解决几乎所有的连锡问题。

下面逐一说明

一、插座的间距

插座引脚间距过密当然是引起波峰焊连锡的主要原因,当元器件引脚间距≤2mm

时,连锡就会大规模出现,当元器件引脚间距≥2.54mm时,连锡几乎不发生。而*司

的插座引脚间距大部分为2mm左右,连锡的问题还是非常严重的。

二、插座的传送方向:

这是引起连锡的第二个因素,一般来说,波峰传送方向沿插座长轴方向,则连锡很少,

否则,就比较多,下面解释一下,其原因主要有两个:

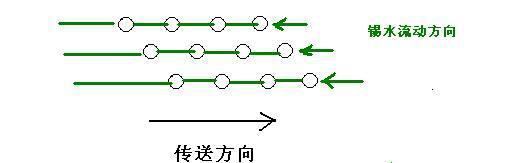

1、波峰传送方向沿插座长轴方向,则锡波流动较顺畅,连锡少;若波峰传送方向垂直

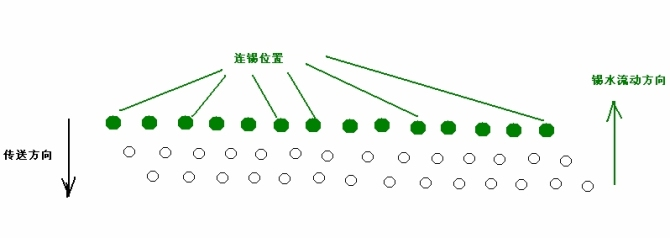

于插座长轴方向,则流动很紊乱,易连锡,如下图1,2 所示,

图1 波峰传送方向沿插座长轴方向,锡水沿直线流动

图2 波峰传送方向垂直于插座长轴方向,锡水沿折线流动

2、波峰传送方向沿插座长轴方向,连锡机会位置较少;若波峰传送方向垂直于插座长

轴方向,则连锡机会位置较多。

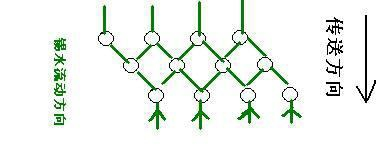

如下图3 所示,当PCB 进入波峰面前端(A)时﹐基板与引脚被加热﹐并在未离开波

峰面(B)之前﹐整个PCB(载具)浸在焊料中﹐但在离开波峰尾端的瞬间,(分离点位于

B1 和B2之間的某個地方),离开波峰尾部的多余焊料﹐由于重力的原因﹐大部分回落到锡

锅中,少量的焊料由于润湿力的作用﹐粘附在焊盘上﹐并由于表面张力的原因﹐会出现以引

线为中心收缩至最小状态,形成焊点。还有一部分焊料沿着有倾角的PCB 流动,熔融的锡

第2页

料会与下一个焊盘接触,焊料与焊盘之间的润湿力会拉一部分焊料过去,焊料会沿着波峰的

传送方向依次传递,当此多余焊料传递于插针于波峰的脱离处时,由于后面没有多余引脚的

润湿拉力的作用,因此焊料易聚集于此处,形成桥连,即波峰焊焊接插针(插座),连锡发

生于插针(插座)脱离波峰的位置处几率最高。我们把脱离波峰的位置称为连锡机会位置

图 3 焊点形成过程示意

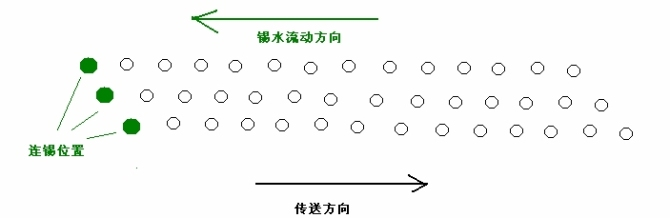

如下图4、5 所示,波峰传送方向沿插座长轴方向,则连锡机会位置为3个,若垂直与

插座长轴方向,则连锡机会位置为14 个。

图 4 沿插座长轴方向,连锡机会位置为3 个

图5 垂直于插座长轴方向,连锡机会位置为14个

第3页

三、引脚出板的长度

我们知道,密脚插座连锡的几率与引脚的出板长度正相关,据**教授的研究,当

引脚出板长度≤0.7mm时,密脚插座的连锡几率会大大减少,甚至消失。

下面为实际的一个例子,****插座引脚间距为1.7mm左右,如下图6,7 所示,使用

引脚长度为3.4mm左右的插座,连锡位置非常多,当使用2.5mm的插座时,连锡没有出现,

实际生产中统计,两种插座连锡数目之比为50:1,效果非常明显

图6 插座引脚长度3.4mm,板厚2mm,连锡非常多

图7 插座引脚长度2.5mm,板厚2mm,连锡没有